一、產品實現(xiàn)的策略:

公司對產品實現(xiàn)過程進行策劃,編制質量計劃。

主要內容包括:

1.根據(jù)產品要求制定產品的質量目標和各項技術指標;

2.針對產品實現(xiàn)確定過程、文件和資源的需求;

3.制定產品所要求的驗證、確認、監(jiān)視、檢驗和試驗的活動以及產品的接收準則;

4.實現(xiàn)過程及產品滿足要求提供證據(jù)所需的各種記錄;

5.產品標準化要求;

6.產品可靠性、維修性、保障性、測試性、安全性、和環(huán)境適應性的要求;

7.產品質量評價和改進的數(shù)據(jù)收集和分析要求;

8.技術狀態(tài)的要求;

9.風險管理要求;

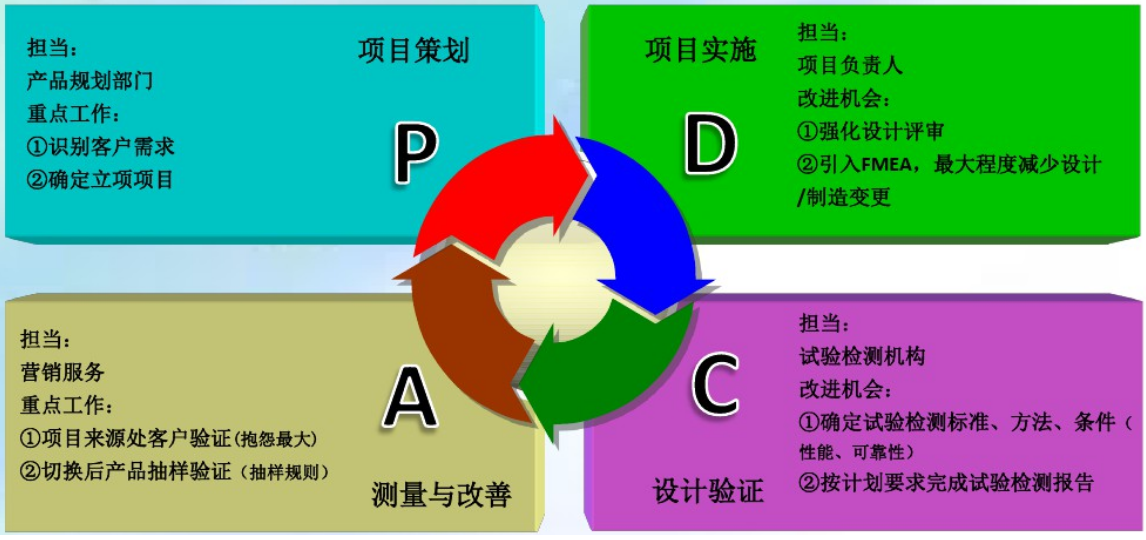

一、產品設計開發(fā)的策劃:

公司對產品的設計和開發(fā)過程實施策劃和控制,以確保產品設計質量滿足顧客和法律法規(guī)要求。主要內容包括:

1.根據(jù)產品的不同要求,復雜程度和技術成熟程度,劃分設計和開發(fā)的階段,規(guī)定每階段工作內容和要求;

2.根據(jù)每個設計和開發(fā)階段的任務特點規(guī)定應進行的評審、驗證和確認的活動;

3.明確計和開發(fā)有關部門和人員的職責、權限及接口關系,確定所需資源;

4.編制產品設計和開發(fā)計劃,需要時還應編制產品改進的計劃;

5.識別設計和開發(fā)的關鍵因素和薄弱環(huán)節(jié),以及技術上的難點,制定相應的措施予以解決,或組織技術攻關;

6.提出產品的標準化要求,確定設計和開發(fā)中使用的標準和規(guī)范;

7.運用優(yōu)化設計和可靠性、維修性、保障性、測試性、安全性和環(huán)境適應性等專業(yè)工程技術進行產品的設計和開發(fā);

8.對產品進行特性分析,以確定關鍵件(特性),重要件(特性)及關鍵過程;

9.對設計開發(fā)中采用的新技術、新器材、新工藝,進行論證、試驗和鑒定;

10.要求產品交付應配置保障資源時,對需配置的保障資源應隨產品的設計開發(fā)同時進行開發(fā);

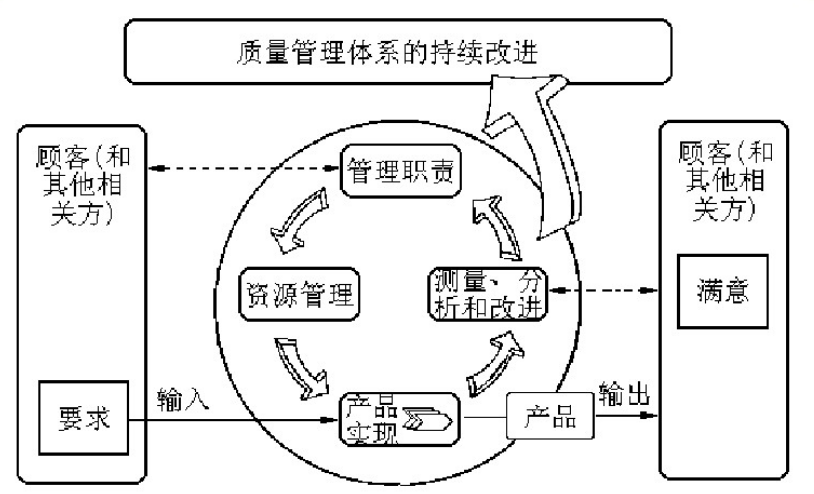

三、質量分析及持續(xù)改進

為了評價產品質量,識別改進機會,公司收集與產品質量,體系和過程運行有關的各種數(shù)據(jù),采用統(tǒng)計技術對數(shù)據(jù)進行分析,提出對產品特性和生產過程控制改進的建議,采取糾正措施和預防措施,以持續(xù)改進公司產品質水平和公司的質量管理水平。內容包括:

1.與產品有關的數(shù)據(jù):產品檢驗直通率、廢品率、返工返修率、產品性能、可靠性等;

2.與顧客有關的數(shù)據(jù):顧客滿意度、服務報告、顧客抱怨、投訴、合同完成率等;

3.與體系和過程有關的數(shù)據(jù):過程監(jiān)視測量結果、測量設備周檢合格率、生產設備完好率,內、外部審核、管理評審、糾正與預防措施報告;

4.與供方有關的數(shù)據(jù):采購產品合格率、產品價格、產品特性、供貨及質量能力等;

5.與質經濟性有關的財務數(shù)據(jù);

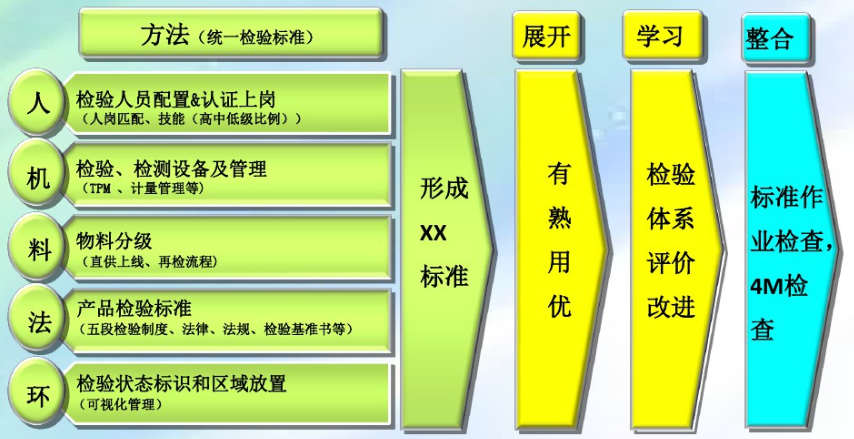

產品質檢有效地確保產品質量,不能僅局限依賴產品的質量檢驗來完成,而是通過涉及到影響產品質量的各個過程控制,包括設計開發(fā)、材料采購、工藝策劃、生鏟制造、包裝貯存、銷售運輸、安裝服務等各個環(huán)節(jié)進行整體控制。因此公司按質量管理體系要求,結合實際生產情況,在原件入廠、產品制程、成品出廠等各個環(huán)節(jié)設立檢驗崗位,嚴格把關。公司在實際生產過程中實行檢驗責任制,責權分明,即有目標指導和利益驅動,又有程序可依和制度保證,依靠目標明確,制度完善的質管體系,保證為客戶提供質可靠的產品。同時,公司不但具有完善的檢測手段而且擁有優(yōu)良的試驗設備。

四、檢驗設備

公司質檢擁有標準檢驗工位十套:其中,數(shù)顯示波器10臺,數(shù)顯多用表10臺,直流電流表33臺,數(shù)字電橋3臺,耐壓測試儀3臺。電磁兼容試驗室設備:普銳馬脈沖群發(fā)生器1臺;

普銳馬雷擊浪涌發(fā)生器1臺;普銳馬周波跌落模擬器1臺;德國公司頻普接收機1臺。

五、定期校準

公司對檢驗儀器設專人管理,建立檢驗設備臺帳,嚴格執(zhí)行《檢驗設備管理制度》,按檢驗設備鑒定周期,集中送有資質計量部門鑒定,保證公司檢驗設備量值準確,產品檢測數(shù)據(jù)有效。公司對檢驗員實行定崗定位管理,所有檢驗崗位持證上崗,定期培訓,考試,合格上崗,不能通過考試的檢驗員必須做轉崗處置。通過對公司檢驗員、檢驗設備、檢驗崗位的有效控制,保證提供的產品能夠符合標準要求,滿足客戶各個方面、不同層次需要。